Wasserschneider: Präzision & Vielseitigkeit mit Wasserstrahltechnologie

Wasserschneider revolutionieren die Materialbearbeitung. Ihre einzigartige Fähigkeit ermöglicht es, nahezu jedes Material präzise und ohne thermische Belastung zu trennen. Diese fortschrittliche Technologie nutzt einen extrem fokussierten Wasserstrahl unter sehr hohem Druck – oft angereichert mit einem Abrasivmittel – um selbst widerstandsfähigste Werkstoffe mühelos zu durchdringen. Als führender Hersteller von Hochleistungs-Wasserschneidanlagen gewährt Water Jet Sweden fundierte Einblicke in diese faszinierende Technologie.

DEFINITION: Wasserschneider

Ein Wasserschneider, auch als Wasserstrahlschneidanlage bekannt, ist eine Werkzeugmaschine, die einen Hochdruck-Wasserstrahl (typischerweise zwischen 3.000 und über 6.000 bar) zum Schneiden von Materialien nutzt. Abhängig von der Anwendung kommt entweder reines Wasser (Reinwasserschneiden für weiche Materialien) oder Wasser mit beigemischtem Abrasivmittel wie Granatsand (Abrasivschneiden für harte Materialien) zum Einsatz. Ein präzises CNC-System steuert den gesamten Schneidprozess.

Was ist ein Wasserschneider genau? Die Technologie im Kern

Das Grundprinzip des Wasserstrahlschneidens basiert auf der Umwandlung von potenzieller Energie (Druck) in kinetische Energie (Geschwindigkeit). Eine leistungsstarke Hochdruckpumpe erzeugt den enormen Wasserdruck. Dieses unter Druck gesetzte Wasser wird über spezielle Hochdruckleitungen sicher zu einem Schneidkopf transportiert.

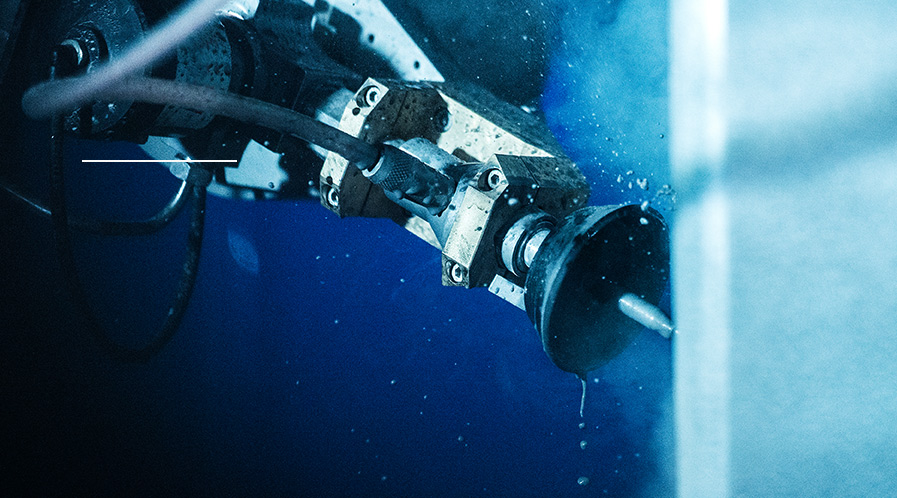

Im Schneidkopf passiert das Wasser eine winzige Düse, meist gefertigt aus Diamant oder Saphir. Dadurch entsteht ein extrem feiner, kohärenter Wasserstrahl, der Überschallgeschwindigkeit erreicht.

Reinwasserschneiden: Für weichere Materialien wie Gummi, Schaumstoff, Dichtungen oder sogar Lebensmittel genügt dieser reine Wasserstrahl zur präzisen Trennung.

Abrasivschneiden: Beim Schneiden harter Materialien (Metalle, Stein, Glas, Verbundwerkstoffe) wird dem Wasserstrahl in einer Mischkammer im Schneidkopf ein feines Abrasivmittel (meist Granatsand) beigemischt. Der Wasserstrahl beschleunigt diese Partikel, welche die eigentliche Schneidarbeit durch Mikrozerspanung leisten.

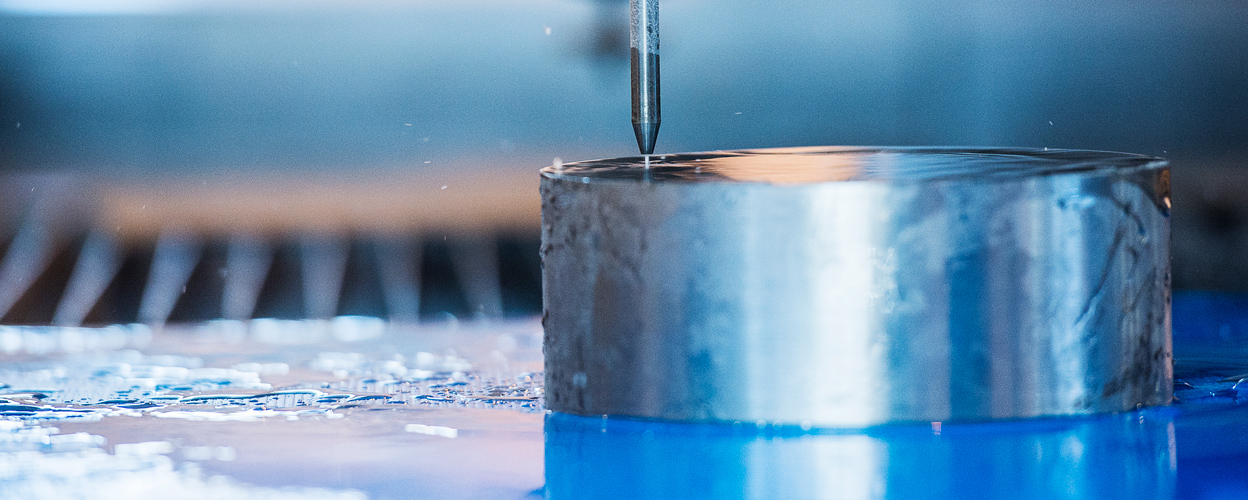

Dieses Verfahren ist ein Kaltschnittverfahren. Das ist einer der entscheidenden Vorteile: Es entsteht keine signifikante Wärme im Material. Dadurch werden Gefügeveränderungen, Aufhärtungen oder Verzug vermieden – die gefürchtete Wärmeeinflusszone (WEZ) entfällt praktisch vollständig.

Sie möchten mehr über unsere Wasserstrahlschneidanlage erfahren? Lesen Sie hier weiter.

Wie funktioniert ein Wasserschneider? Der Prozess Schritt für Schritt

Der Schneidvorgang mit einem Abrasiv-Wasserschneider lässt sich wie folgt beschreiben:

- Hochdruckerzeugung: Die Hochdruckpumpe komprimiert gefiltertes Wasser auf den erforderlichen Betriebsdruck (z.B. 4.000 oder 6.000 bar).

- Wasserführung: Spezielle Rohrleitungen führen das Hochdruckwasser drucksicher zum Schneidkopf.

- Strahlerzeugung: Im Schneidkopf tritt das Wasser durch die feine Wasserdüse, wodurch der energiereiche Strahl entsteht.

- Abrasivmittel-Zufuhr: Das Abrasivmittel wird präzise aus einem Vorratsbehälter dosiert und zur Mischkammer im Schneidkopf gefördert.

- Mischung & Beschleunigung: In der Mischkammer reißt der Wasserstrahl das Abrasivmittel durch den Venturi-Effekt (Unterdruck durch hohe Strömungsgeschwindigkeit) mit und beschleunigt die Partikel in einer nachgeschalteten Fokussierdüse.

- Schneidvorgang: Der fokussierte Abrasiv-Wasserstrahl trifft mit hoher Geschwindigkeit auf das Werkstück und trägt Material spanlos ab.

- CNC-Steuerung: Das CNC-System bewegt den Schneidkopf exakt entlang der programmierten Konturen über das auf dem Schneidtisch fixierte Material.

- Auffangen: Restwasser, Abrasivmittel und abgetragene Materialpartikel sammeln sich in einem Wasserbecken unterhalb des Schneidtisches.

Die Schlüsselkomponenten eines Wasserschneiders im Detail

Leistungsfähigkeit, Präzision und Zuverlässigkeit eines Wasserschneiders hängen direkt von der Qualität seiner Kernkomponenten ab:

- Hochdruckpumpe: Das Herzstück. Sie muss konstant extrem hohen Druck liefern. Water Jet Sweden setzt auf bewährte Pumpentechnologien für maximale Standzeit und Effizienz.

- Schneidkopf: Das Präzisionswerkzeug. Beinhaltet Wasser- und Fokussierdüse sowie die Mischkammer. Hochwertige Düsen (z.B. Diamant) sichern einen optimal gebündelten Strahl und reduzieren Wartungsintervalle. Fortschrittliche Schneidköpfe erlauben auch Fasen- oder 3D-Schnitte.

- CNC-System & Software: Das Gehirn. Moderne Steuerungen ermöglichen komplexe Geometrien, exakte Bahnführung und intuitive Bedienung. Die Software optimiert Schnittparameter wie Vorschub und Abrasivmenge automatisch.

- Abrasivsystem: Umfasst Vorrat, Dosierung und Zufuhr des Abrasivmittels. Eine präzise, störungsfreie Abrasivzufuhr ist entscheidend für konstante Schnittqualität und Wirtschaftlichkeit.

- Maschinenstruktur & Schneidtisch: Ein massiver, schwingungsgedämpfter Rahmen und ein stabiler Schneidtisch bilden die Basis für höchste Präzision, gerade bei großen oder schweren Werkstücken.

- (Optional) Wasseraufbereitung: Je nach lokaler Wasserqualität kann eine Aufbereitung (Filterung, Enthärtung) die Lebensdauer der Hochdruckkomponenten signifikant verlängern.

Welche Materialien kann ein Wasserschneider bearbeiten? Grenzenlose Vielfalt

Die vielleicht herausragendste Eigenschaft von Wasserschneidern ist die enorme Bandbreite an bearbeitbaren Materialien. Praktisch jedes Material lässt sich schneiden:

- Metalle: Baustahl, Edelstahl, Aluminium, Titan, Kupfer, Messing, gehärteter Stahl, Sonderlegierungen.

- Stein & Keramik: Granit, Marmor, Fliesen, technische Keramik, Beton.

- Glas: Verbundglas, Panzerglas, Spiegel (ohne Hitzerisse).

- Kunststoffe & Gummi: Acryl (PMMA), Polycarbonat (PC), PVC, Gummi, Schaumstoffe, Dichtungsmaterialien.

- Verbundwerkstoffe: Kohlefaserverstärkter Kunststoff (CFK), Glasfaserverstärkter Kunststoff (GFK), Sandwichplatten.

- Weitere Materialien: Holzwerkstoffe, Papier, Textilien, Lebensmittel.

Vorteil Materialvielfalt:

Die Fähigkeit, eine derart breite Materialpalette mit nur einem Werkzeug zu schneiden, etabliert den Wasserschneider als extrem flexible und wirtschaftliche Lösung für Fertigungsbetriebe und Lohnfertiger.

Die entscheidenden Vorteile des Wasserstrahlschneidens

Gegenüber thermischen (Laser, Plasma) oder mechanischen (Fräsen, Stanzen) Verfahren bietet das Wasserstrahlschneiden signifikante Vorteile:

Vorteile (Pro):

- Keine Wärmeeinflusszone (WEZ): Der „Kaltschnitt“ verhindert thermische Schäden, Aufhärtungen, Eigenspannungen oder Gefügeveränderungen. Ideal für hitzeempfindliche oder bereits behandelte Materialien.

- Hohe Schnittqualität: Erzeugt glatte, meist gratfreie Schnittkanten, die oft keine Nachbearbeitung erfordern.

- Extreme Materialvielfalt: Schneidet Metalle, Nichtmetalle, Verbundwerkstoffe und mehr (siehe oben).

- Keine schädlichen Gase/Dämpfe: Umweltfreundlicher Prozess ohne Emissionen durch Materialverbrennung.

- Geringe mechanische Belastung: Minimale Schnittkräfte wirken auf das Werkstück, ideal für dünne, spröde oder empfindliche Materialien.

- Hohe Präzision: Ermöglicht das Schneiden komplexester Konturen und feinster Details.

- Große Materialdicken: Kann auch sehr dicke Materialien (bei Metallen teils über 200 mm) effizient trennen, wo andere Verfahren an Grenzen stoßen.

Mögliche Nachteile/Überlegungen (Contra):

- Schnittgeschwindigkeit: Kann bei dünnen Blechen langsamer sein als Laser- oder Plasmaschneiden.

- Betriebskosten: Kosten für Abrasivmittel, Pumpenwartung (Verschleißteile) und Energieverbrauch müssen kalkuliert werden.

- Lärmpegel: Der Prozess kann laut sein; oft wird zur Lärmreduktion unter Wasser geschnitten.

- Nässe: Werkstück und Umgebung werden nass; bei empfindlichen Materialien zu berücksichtigen.

Schneidverfahren im direkten Kriterienvergleich

Materialvielfalt:

- Wasserstrahl: Höchste (nahezu alle Materialien)

- Laser: Gut (v.a. Metalle, einige Nichtmetalle)

- Plasma: Gering (nur leitfähige Metalle)

Max. Dicke:

- Wasserstrahl: Sehr hoch

- Laser: Begrenzt

- Plasma: Hoch

Wärmeeinfluss (WEZ):

- Wasserstrahl: Keiner/Minimal

- Laser: Gering bis moderat

- Plasma: Signifikant

Präzision:

- Wasserstrahl: Sehr hoch

- Laser: Sehr hoch

- Plasma: Moderat

Kantengüte:

- Wasserstrahl: Sehr gut

- Laser: Gut bis sehr gut

- Plasma: Moderat (Grat möglich)

Geschwindigkeit:

- Wasserstrahl: Moderat

- Laser: Sehr hoch (bei dünn)

- Plasma: Hoch

Kosten (Anschaffung):

- Wasserstrahl: Mittel-Hoch

- Laser: Hoch

- Plasma: Niedrig-Mittel

Kosten (Betrieb):

- Wasserstrahl: Mittel

- Laser: Mittel

- Plasma: Niedrig

Anwendungsbereiche: Wo brillieren Wasserschneider?

Dank ihrer Flexibilität und Präzision sind Wasserschneider in zahlreichen Branchen unverzichtbar:

- Luft- und Raumfahrt: Schneiden von Titan, Hochleistungslegierungen, Verbundwerkstoffen für Struktur- und Triebwerksteile.

- Automobilindustrie: Prototypenbau, Zuschnitt von Innenraumkomponenten, Dichtungen, Verbundmaterialien, Hydroforming-Vorbereitung.

- Maschinenbau & Metallverarbeitung: Präzisionszuschnitte für Bauteile, Werkzeug- und Formenbau, Schneiden gehärteter Stähle ohne Anlassen.

- Stein- und Fliesenindustrie: Maßanfertigung von Arbeitsplatten, Fliesen, komplexen Intarsien aus Naturstein und Keramik.

- Architektur & Design: Individuelle Zuschnitte von Glas, Metall und Stein für Fassadenelemente, Kunstobjekte, Designermöbel.

- Lohnfertigung: Als universelles Schneidwerkzeug für vielfältigste Kundenaufträge über alle Branchen und Materialien hinweg.

- Verteidigungsindustrie: Schneiden von Panzerstahl, ballistischen Materialien und Speziallegierungen.

- Elektronikindustrie: Trennen von Leiterplattenmaterialien ohne Delamination.

Wichtige Überlegungen vor der Anschaffung

Eine Investition in einen Wasserschneider ist strategisch und sollte sorgfältig geplant werden. Beachten Sie diese Punkte:

- Gesamtkosten (TCO): Berücksichtigen Sie neben den Anschaffungskosten auch die laufenden Betriebskosten (Energie, Wasser, Abrasivmittel, Verschleißteile wie Düsen, Hochdruckdichtungen, Wartung).

- Produktivität: Analysieren Sie Ihre typischen Materialien, Dicken und Losgrößen. Passt die erreichbare Schnittgeschwindigkeit zu Ihren Produktionszielen?

- Wartung & Service: Hochdrucksysteme erfordern qualifizierte, regelmäßige Wartung. Ein zuverlässiger und reaktionsschneller Servicepartner wie Water Jet Sweden ist essenziell für maximale Verfügbarkeit.

- Platzbedarf & Infrastruktur: Eine Wasserschneidanlage benötigt ausreichend Platz, ein stabiles Fundament sowie Anschlüsse für Strom, Wasser und ggf. Druckluft. Systeme zur Wasseraufbereitung und Schlammentsorgung sind oft notwendig oder empfehlenswert.

- Sicherheit: Der Hochdruckstrahl birgt erhebliche Gefahren. Moderne Anlagen verfügen über umfassende Sicherheitssysteme (Lichtschranken, Verkleidungen etc.), deren Funktion stets gewährleistet sein muss.

Erfahrungswert

„Wasserstrahlschneiden zeigt seine Stärken immer dann, wenn Materialvielfalt gefragt ist, keine Wärme ins Bauteil gelangen darf oder sehr dicke Werkstoffe präzise getrennt werden müssen. Ob 150 mm dickes Titan für die Luftfahrt oder filigrane Intarsien in Naturstein – oft gibt es keine bessere Alternative.“

Erfahrungswert aus der Praxis bei Water Jet Sweden

Water Jet Sweden: Ihr Partner für Hochleistungs-Wasserschneider

Seit Jahrzehnten steht der Name Water Jet Sweden für Qualität, Innovation und Zuverlässigkeit im Wasserstrahlschneiden. Unsere Maschinen „Made in Sweden“ sind konsequent auf höchste Präzision, Langlebigkeit und die Bewältigung anspruchsvollster Schneidaufgaben ausgelegt. Wir liefern nicht nur erstklassige Anlagentechnologie, sondern bieten auch den umfassenden Service und Support, der den langfristigen Erfolg unserer Kunden sichert.

Informieren Sie sich über unsere flexiblen Wasserschneidsysteme, die wir exakt auf Ihre Anforderungen konfigurieren können:

Sicherheit hat höchste Priorität! Der direkte Kontakt mit dem Hochdruck-Wasserstrahl kann schwerste Verletzungen verursachen. Wasserschneidanlagen dürfen nur von geschultem Personal und bei vollständig intakten Sicherheitseinrichtungen betrieben werden. Beachten Sie strikt alle Herstellervorgaben und lokalen Sicherheitsvorschriften.

Herzlich willkommen!

Wenden Sie sich bei Fragen gern an hier an uns oder telefonisch unter der Nummer +49 (0) 6232 100 820.

FAQ - Häufig gestellte Fragen zum Wasserschneider

Hier finden Sie Antworten auf einige der häufigsten Fragen, bevor Sie Wasserstrahlschneider kaufen.

Wie hoch ist der Druck bei einem Wasserschneider?

Der Betriebsdruck liegt üblicherweise zwischen 3.000 und 6.500 bar (ca. 43.000 bis 94.000 psi), je nach Pumpensystem und Anwendungserfordernissen.

Ist Wasserstrahlschneiden umweltfreundlich?

Ja, im Vergleich zu thermischen Verfahren ist es ein umweltfreundlicherer Prozess, da keine schädlichen Gase oder Dämpfe durch Materialverbrennung entstehen. Das meist verwendete Abrasivmittel (Granatsand) ist ein inertes Naturprodukt. Wasser und Abrasivschlamm können oft aufbereitet/recycelt oder umweltgerecht entsorgt werden.

Wie präzise schneidet ein Wasserschneider?

Die erreichbare Präzision ist sehr hoch. Typische Toleranzen liegen im Bereich von ±0,05 mm bis ±0,1 mm, abhängig von der Maschine, dem Material, der Dicke und der gewählten Schnittgeschwindigkeit.

Was kostet eine Betriebsstunde Wasserstrahlschneiden?

Die Kosten pro Stunde variieren stark (Maschinentyp, lokale Energiepreise, Abrasivverbrauch/-preis, Wartungsaufwand). Sie setzen sich im Wesentlichen aus Strom, Wasser, Abrasivmittel, Verschleißteilen (Düsen, Dichtungen etc.) und Abschreibung zusammen. Eine genaue Kalkulation erfordert eine individuelle Betrachtung.

Ist die Wartung einer Hochdruckpumpe aufwendig?

Hochdruckpumpen sind Hochleistungskomponenten und erfordern regelmäßige, geplante Wartung (z.B. Wechsel von Dichtungen, Ventilen), um ihre Performance und Zuverlässigkeit sicherzustellen. Die Wartungsintervalle hängen stark von Betriebsdruck, Einschaltdauer und Pumpentyp ab. Ein professioneller Service minimiert Ausfallzeiten.

Water Jet Sweden

Haben Sie irgendwelche Fragen?

Lassen Sie uns Kontakt mit Ihnen aufnehmen.