Neue Technologie vereinfacht die Herstellung von Strahltriebwerken

Bei der Herstellung von Triebwerksturbinen wird häufig Drahterodieren eingesetzt, da die Technologie schmale Schnitte für präzise und komplexe Formen ermöglicht. Die Kehrseite der Medaille ist, dass das Drahterodieren ein zeitaufwändiger Fertigungsprozess ist, sowohl in puncto Rüstzeit als auch Verarbeitung. Es ist auch ein thermischer Herstellungsprozess, der die Eigenschaften des Materials beeinflusst. Eine starke Alternative ist der Einsatz einer neuen und innovativen Technologie des Wasserstrahlschneidens.

Wasserstrahlschneiden als effiziente Alternative

Die Herstellung von Turbinen für Düsentriebwerke ist ein zeitaufwändiger Prozess, der äußerste Präzision erfordert. Da das Drahterodieren als recht langsame Bearbeitungstechnologie bekannt ist, untersuchte ein internationaler Triebwerkslieferant die Möglichkeit, die Fertigungszeit von festen Turbinenteilen zu verkürzen, indem das Drahterodieren durch andere Schneidtechnologien ersetzt wird. Die Herausforderung bestand darin, eine Technologie zu finden, die den hohen Anforderungen gerecht wird – genau hier kam das Wasserstrahlschneiden ins Spiel.

Zunächst wurden thermische Schneidtechnologien wie Laser und Faserlaser getestet, aber es gab zu viel Wärmeeinfluss auf das Material, sodass das Laserschneiden verworfen werden musste. Der nächste Schritt bestand darin, die Wasserstrahltechnologie als Option zu untersuchen. Die tropfenförmigen Konturen der Strahlturbine erforderten eine fünfachsige Bearbeitung und gleichzeitig einen sehr schmalen Schnitt, um kleine Konturen, scharfe Ecken und geringe Toleranzen zu bewältigen, mit feiner Schnittfläche.

Vorteile des Wasserstrahlschneidens für die Herstellung von Turbinen:

- Kaltschneidverfahren, daher keine Wärmeeinflusszonen

- Sehr präzise Schnitte bis 300 my möglich

- Fünfachsige Bearbeitung möglich

Entwicklung einer neuen Fertigungsroutine

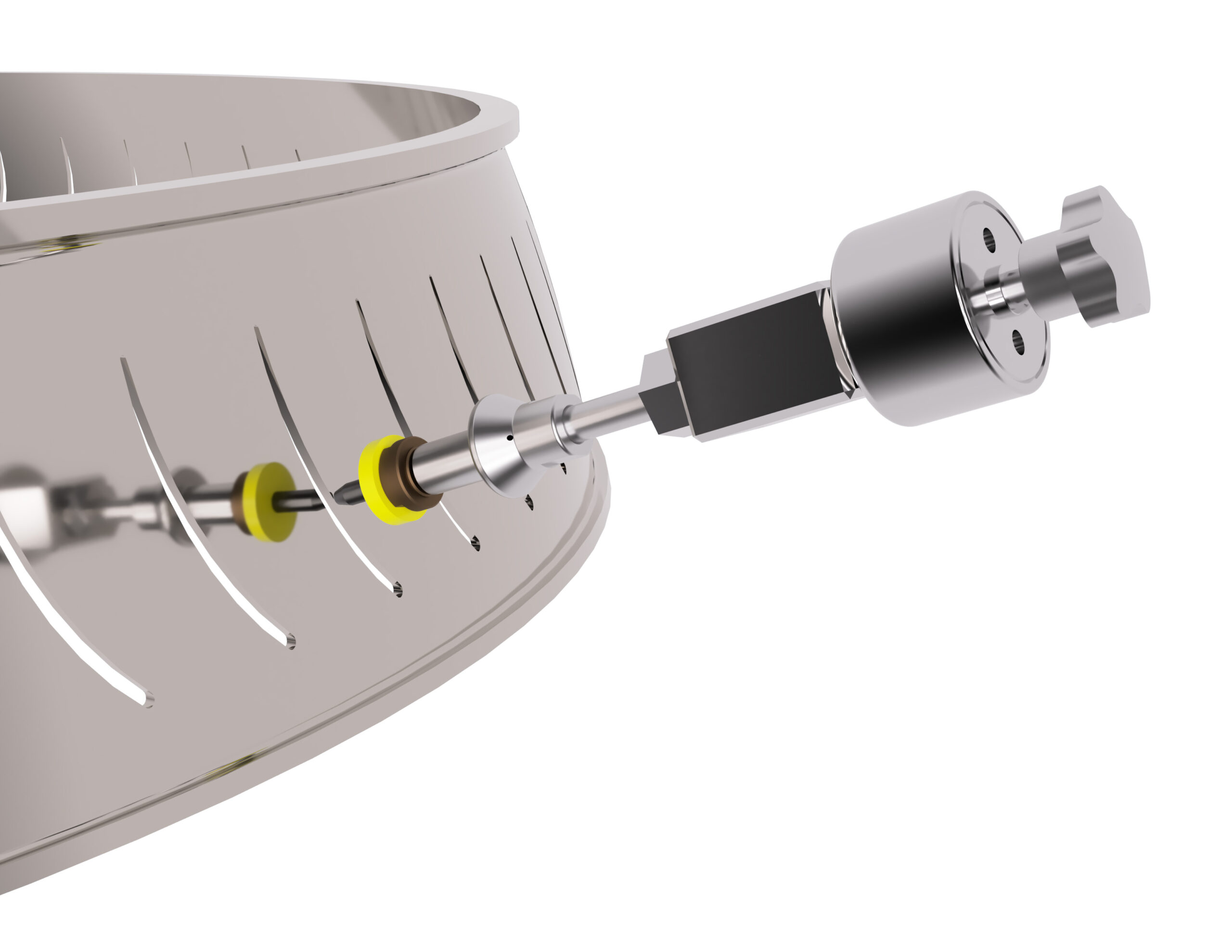

Das traditionelle Wasserstrahlschneiden war schwierig anzuwenden, aber als die neue FiveX Ultra von Water Jet Sweden entwickelt wurde, bot sich eine Gelegenheit. FiveX Ultra (Verlinkung zu: https://www.waterjetsweden.com/de/produkte/fivex) ist eine vollständige 3D-Schneidemaschine (0-120°-Schneiden), die für die Verwaltung hochpräziser Schnittaufgaben entwickelt wurde. Da FiveX Ultra mit einem FAWJ Micro Cutting Tool ausgestattet werden kann, schafft es auch extrem feine Schnitte bis 300 my, für präzise und komplexe Formen.

Nach dem Besuch des Water Jet Sweden Demo Centers in Ronneby, Schweden, begann die Entwicklung einer neuen Fertigungsroutine für Triebwerksturbinen.

Es werden Parameter definiert, um die Produktion von Strahltriebwerksturbinen mit Wasserstrahltechnologie zu ermöglichen.

Ergebnisse des Wasserschneidens: Das hat die Optimierung ergeben

Beim Wasserstrahlschneiden handelt es sich um ein Kaltschneidverfahren, mit dem Wärmeeinflusszonen vermieden und seidenglatte Schnittfläche erzielt werden. Mit dem schmalen Schneidbalken des Mikroschneidwerkzeugs konnte es ausreichend scharfe Ecken schneiden, allerdings musste der leicht kegelförmige Schneidbalken, der für das Wasserstrahlschneiden charakteristisch ist, angepasst werden. Die TVL-Funktion (Kegelwinkelregelung, variable Drehzahl- und Verzögerungskompensation) wurde verfeinert, um schließlich ein zugelassenes Schnittprofil zu erreichen.

Die Tatsache, dass es nicht möglich war, direkte Messungen an den Teilen vorzunehmen, war eine Herausforderung im Arbeitsprozess. Stattdessen wurden Interpreter eingesetzt, um die Konturgenauigkeit zu überprüfen. In kleinen Schritten wurde der Prozess nach und nach optimiert, um schließlich das richtige und präzise Profil zu erhalten.

– Wir haben ein Verfahren entwickelt, um die Schneidparameter für die Turbinenproduktion zu optimieren, indem wir eine einzigartige Kombination aus unserer neuen 3D-Wasserstrahlschneidmaschine und unserem FAWJ-Mikroschneidwerkzeug verwenden“, sagt Tony Ryd, Mitbegründer und CTO bei Water Jet Sweden.

Das Wasserschneiden hat in mehreren Schritten des Herstellungsprozesses folgende konkrete Zeitersparnis ermöglicht:

- Die Schnittzeit hat sich erheblich verbessert.

- Die Einrichtungszeit wurde auf ein Minimum reduziert (mit Vorrichtungen anstelle einer zeitaufwändigen Verkabelung).

- Ein neues automatisches Kalibrierungstool reduzierte die Zeit vom Laden bis zum Produktionsstart erheblich.

– „Turbinenhersteller auf der ganzen Welt, die Zeit und Geld sparen möchten, können sich gerne an uns wenden. Wir haben eine einzigartige Lösung in Kombination mit umfangreicher Erfahrung in der effizienten Wasserstrahlbearbeitung für den industriellen Einsatz“, so Tony Ryd abschließend.

Weitere Informationen zum Wasserstrahlschneiden in der Luft- und Raumfahrtindustrie finden Sie hier. (Verlinkung zu: https://www.waterjetsweden.com/de/nachrichten/freiform-wasserstrahlschneiden-mit-hoher-praezision-im-weltraum )

Sie haben Fragen zu unseren Produkten oder möchten sich beraten lassen? Unsere Experten freuen uns darauf, Ihnen weiterzuhelfen!

FiveX Ultra mit Mikroschneidkopf ist eine einzigartige Frontline-Technologie für fortschrittliches Wasserstrahlschneiden.

Feinabstimmung der Parameter im Water Jet Sweden Demo Center in Ronneby, Schweden.