Neue Mikroschneidtechnologie installiert

Technische Keramik & Mikrowasserstrahl – Teil 3

Nanoker aus Spanien hat sich auf technische Keramik und fortschrittliche Nanokomposite für verschiedene, extreme Anwendungen spezialisiert. Dieses Mal verschieben sie die Grenzen mit der Mikro-Wasserstrahl-Technologie. Nachdem sie eine Ausschreibung des CERN gewonnen hatten, suchten sie den Markt nach einem geeigneten Maschinensystem ab. Sie haben eine gründliche Evaluierung vorgenommen und sich für eine NCM 10 Micro Machine von Water Jet Sweden entschieden. Die erste Herausforderung bestand darin, die Ausschreibung zu gewinnen, zweitens das richtige Maschinensystem zu finden und auszuwählen und nun drittens die neue Technologie in den eigenen Produktionsablauf zu implementieren.

Vorbereitung des Teams

Lange vor der Auslieferung der Maschine wurden die CAD/CAM- und Maschinenschulung durchgeführt, um das Nanoker-Team auf die neue Maschine und Technologie vorzubereiten. Alle Kundenschulungen von Water Jet Sweden folgen dem gleichen Grundprogramm, werden aber an die spezifische Anwendung des Kunden und die bisherigen Erfahrungen der Teilnehmer angepasst.

– Die Bediener dieser Maschine verfügten bereits über gute Allgemein- bzw. Vorkenntnisse mit CAD/CAM Systemen und CNC-Maschinen. Dies war von großem Vorteil, erzählt Herr Christian Persson, Systemingenieur bei Water Jet Sweden. So konnten wir auch näher auf ihre spezifischen Aufgaben eingehen.

Die Softwareschulung konnte online durchgeführt werden. Die Maschinenschulung wurde jedoch im Firmensitz von Water Jet Sweden in Ronneby, Schweden, im Rahmen der Werksabnahmetests durchgeführt. Abgesehen von den grundlegenden Fähigkeiten in der Maschinenbedienung umfasste die Schulung Arbeitsabläufe zur Anpassung von Einstellungen vor dem Schneiden neuer Teile oder beim Ändern von Materialeigenschaften oder -dicken. Für jeden neuen Teilesatz muss die Maschine fein abgestimmt werden, um Toleranzen von +/- 0,02 mm zu erreichen.

Erste Maschinenschulung in der Produktionshalle 2 am Hauptsitz von Water Jet Sweden in Ronneby, Schweden

Einrichten des Arbeitsplatzes

Während die Schulung in Schweden durchgeführt wurde, bereitete das Werk in Spanien den Bereich des neuen Arbeitsplatzes vor. Es würde neben dem Rest der CERN-Produktionslinie aber in einem separaten Raum platziert werden, um Dinge wie Lärm, Feuchtigkeit und abrasiven Staub abzuschirmen. Die Anschlüsse für Wasser, Strom, Luft und ein ausgewiesener Platz für die Maschine waren bereits bei der Ankunft der Maschine vorhanden.

– Wir haben die Maschine mit einem Gabelstapler entladen. Aber da die Deckenhöhe an der Stelle, an der die Maschine platziert werden sollte, niedriger war, mussten wir sie auf Transportrollen dorthin bringen“, erzählt Herr David Olsson, Techniker bei Water Jet Sweden.

Die Messung der Rechtwinkligkeit der Maschinen nach der Installation ist ein Standardverfahren bei Water Jet Sweden. Bei der NCM 10 Micro-Maschine werden jedoch im Gegensatz zu herkömmlichen Wasserstrahlmaschinen auch nach der Installation Laser- und Kreisformmessung (Ballbar Test) durchgeführt. Bei anderen Maschinenmodellen genügt es üblicherweise, diese Messungen im Werk durchzuführen.

Das Layout zur Aufstellung wurde zu Beginn des Projekts sorgfältig entworfen, um eine möglichst geringe Stellfläche zu haben und dennoch einfachen Zugang für Wartungsarbeiten bzw. Maschinenbedienung zu gewährleisten. Die Hochdruckpumpe befindet sich innerhalb der Sicherheitszone, da sie lediglich zu Beginn jeder Schicht eingeschaltet werden muss und dann vom Bedienfeld ausgesteuert wird.

Der Kippbehälter für den Abrasiv schlamm befindet sich ebenfalls innerhalb der Sicherheitszone. Wenn dieser voll ist, lässt er sich leicht mit einem Hubwagen durch die Sicherheitstür herausziehen und mit einem Gabelstapler außerhalb des Gebäudes entleeren. Somit wurde nur der Abrasivmitteldruckbehälter außerhalb der Sicherheitszone platziert, um diesen während des laufenden Betriebs nachfüllen zu können.

Hochdruckpumpe und Kippbehälter in der Sicherheitszone

Erste Schritte

Die Software- und Maschinenschulung wird normalerweise immer beim Kunden vor Ort in seiner eigenen Umgebung durchgeführt, um sicherzustellen, dass der Kunde im Rahmen der abschließenden Tests und der Maschinenabnahme mit der Art der Produktion beginnt, für die die Maschine gekauft wurde. Obwohl in diesem Fall bereits eine Schulung bei uns in Schweden stattgefunden hatte, gab es in diesem Fall auch eine weitere vor Ort.

– Nach der Installation gaben wir eine ergänzende Bedienerschulung, um die Handhabung, Wartung und Sicherheit rund um den Arbeitsplatz zu wiederholen“, erzählt David Olsson. Es ist gut, dies zu tun, nachdem die Maschine in der Produktionsumgebung installiert ist.

Da es beim Wasserstrahlschneiden darum geht, die natürlichen Kräfte zu kontrollieren, ist es von Vorteil, gute Kenntnisse der spezifischen Maschine und der Materialien zu haben, um die perfekte Kompensation und Schnittgeschwindigkeit bei der Bearbeitung mit feinen Toleranzen zu erhalten. Ein elektronisches Mikroskop mit einem Handgerät wurde verwendet, um die Toleranz und die Oberflächenqualität immer wieder zu überprüfen.

Mit einem Handmikroskop wurde die Form und Oberflächenrauheit vorab überprüft

– „Ich blieb, bis der Kunde eine Reihe von freigegebenen Teilen produziert hatte“, erzählt David Olsson. „Bereits vor meiner Abreise haben sie alle Feinabstimmungen selbst vorgenommen. Daher bin ich sicher, dass sie gut vorbereitet sind, um ihre Produktion für das CERN wie erwartet durchzuführen. Und bisher habe ich von unserem Kundensupport-Team nichts über Probleme gehört, was positiv ist.“

In Betrieb, Herstellung von Hightech-Keramikteilen für CERN-Beschleuniger

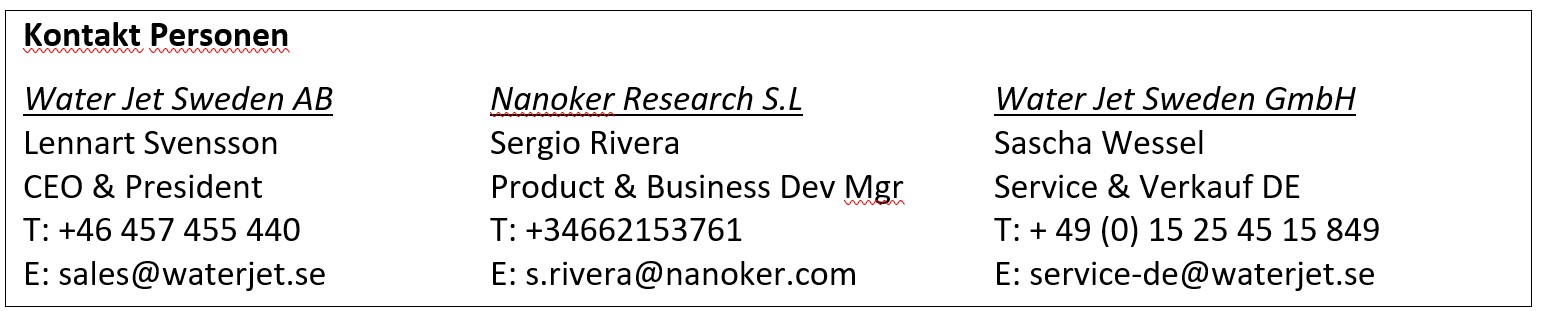

Herr Sergio Rivera, Product and Business Development Manager bei Nanoker Research S.L., fasst das Projekt zusammen.

– Die Mikro-Wasserstrahlmaschine ist eine hoch präzise Technologie, welche es Nanoker ermöglicht, sehr harte Materialien mit niedrigen Toleranzen als 2D-Geometrien zu schneiden. Abgesehen von dem Geschäft, das mit der Big-Science-Industrie zu tun hat, wird es dem Unternehmen neue Möglichkeiten bieten, Teile nach Kundenspezifikationen mit einer anderen als der bisher verwendeten Bearbeitungsstrategie herzustellen und somit auch andere Märkte zu erschließen

Die Herstellung solch präziser Teile in Hartkeramik war durch den Einsatz von Drahterodieren bisher auf elektrisch leitfähige Materialien beschränkt. Dank des Mikrowasserstrahls kann Nanoker nun sowohl elektrisch als auch nicht elektrisch leitfähige Materialien bearbeiten, so Sergio abschließend.

Herr Sergio Rivera, Product and Business Development Manager bei Nanoker Research S.L

https://nanoker.es/

https://www.waterjetsweden.com/